Estadísticamente se ha demostrado que un gran porcentaje de accidentes, tardanza en la realización de los trabajos, mala calida de los trabajos, ocurren principalmente por la inobservancia de los procedimientos, falta de ellos, mala elaboración o interpretación, información faltante.

Muchas veces se diseñan procedimientos y la gente no los sigue. Esto se debe a cualesquiera de las siguientes razones: flojera, dificultad para entenderlos, falta de claridad, apuro, falta de interés, falta de supervisión, falta de concentración, por decir los mas comunes. Ejemplos los podemos ver cuando las personas compran un celular, muy pocas personas leen completamente el manual, porque es mas fácil preguntarle a alguien cuando hay dudas de cómo se hace una operación. Igualmente ocurre cuando adquirimos un vehículo, al principio leemos el manual, pero después ni pendiente de él. Lo mismo se presenta cuando tomamos un avión y la aeromoza comienza con las indicaciones del uso del salvavidas y máscaras y puertas de emergencia, muy poca gente muestra interés, caso contrario, giramos la cabeza para buscar alguna revista.

Pareciera que por natura, a una gran cantidad de personas muchas veces le fastidia seguir procedimientos. Sarcásticamente, podemos hacer la siguiente pregunta ¿cuántas personas han leído las instrucciones de uso de un preservativo? sabiendo el riesgo que esto representa su inobservancia. Así podemos encontrar cualquier cantidad de ejemplos a diario; pero para el tema que nos ocupa, la manera de ver o el interés que se tenga sobre los procedimientos y su importancia también están presentes al momento de realizar un trabajo de mantenimiento en una planta. La razones anteriores tampoco escapan a los trabajadores, y que muchas veces su omisión pueden ocasionar incidentes y accidentes con consecuencias posiblemente irreversibles. Como es el caso de pérdidas de vidas humanas o lesiones graves.

Cuando escribamos un procedimiento de mantenimiento, éste tiene que ser: sencillo, claro, preciso y conciso. De tal forma que no deje lugar a ambigüedades, ninguna duda y malas interpretaciones. Hay que leerlo una y otra vez, someterlo a prueba e ir corrigiéndolo hasta perfeccionarlo, como dicen los japonés POKAS-YOKE, a prueba de errores. Es mucho el tiempo que se ahorra una persona cuando existen procedimientos con estas características e indicaciones de lo que hay qué hacer y cómo hacerlo, con quién hacerlo; Con que seguridad pero sobre todo, con ellos, disminuiremos las probabilidades de accidentes que se puedan presentar, si somos responsables con su cumplimiento. Igualmente, no menos importante, también son de gran ayuda para la disminución de los tiempos para intervenir el equipamiento o como decimos “TIME TO REPAIR” o TIME TO REstoration. Estos procedimientos debemos elaborarlos tanto para las intervenciones operacionales, mantenimientos correctivo, preventivo y actividades predictivas de los equipos,

Ahora bien, si sabemos que son intervenciones siempre repetitivas, haciendo siempre lo mismo, no debería haber ninguna desviación del tiempo, a menos que surja un imprevisto que nunca falta durante un trabajo. Normalmente si una rutina de mantenimiento está bien elaborada y probada reiteradamente muchas veces, no debería de haber una desviación en el tiempo de más de un 15 %.

Por otro lado, imagínense, cuanta ayuda tendríamos al momento de ejecutar una Parada de Planta si tenemos procedimientos elaborados, codificados y probados. Las estimaciones de “Tiempo más Temprano para Terminar y Tiempo más Tarde para Terminar” en una parada de planta, serían mucho más cercanos.

Para poner un ejemplo muy sencillo, observe qué significa la siguiente expresión: “BAJE EL BREAKER”. ¿Nos está diciendo que lo quite o que lo remueva? Ahora fíjense la misma instrucción “COLOQUE LA PALANCA EN LA POSICIÓN (OFF) o (0)”. Aquí nos está diciendo que desergenicemos el circuito en el tablero. Recordemos que la descripción es OFF/ON para un breaker americanos y 0/1 para uno europeo. Como pueden observar la segunda expresión es mas completa y puede ser mejorada aún más. Veamos el siguiente ejemplo: “SAQUE LOS CONTACTOS Y LIMPIELOS” Les pregunto cómo los sacos y no menos importantes como los soplos, con la boca con un compresor. Esta instrucción no es precisa ni concreta. Como pueden ver podemos pasar mucho tiempo consiguiendo ejemplos de procedimientos mal elaborados, incompletos y sin precisión. Por tal razón la redacción y ortografía también se convierten en otro gran ingrediente al momento de escribir procedimientos de ejecución de trabajos de mantenimiento.

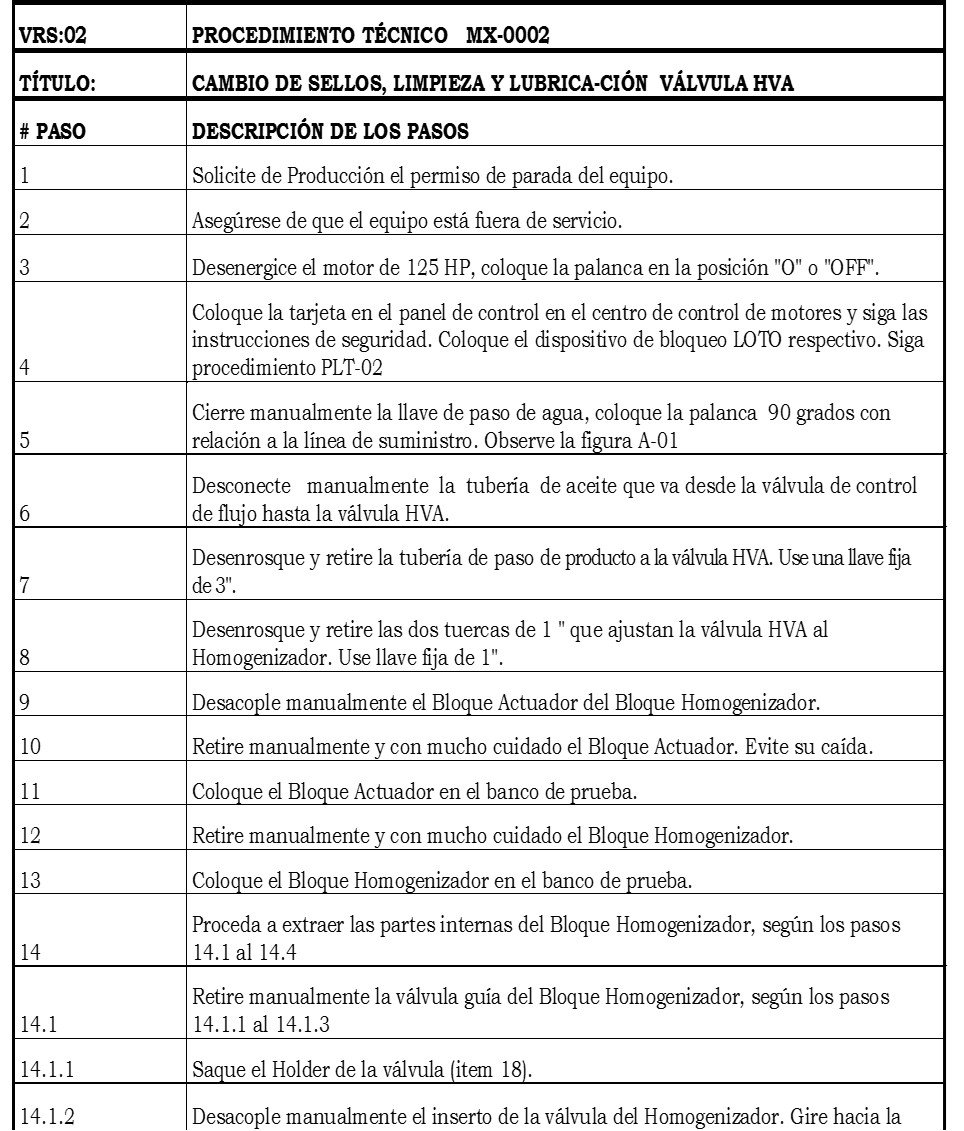

Los procedimientos son parte de una rutina o protocolo operacional o de mantenimiento. Para el caso de una intervención por mantenimiento, a continuación se muestra una como ejemplo en su primera versión, de una guía de mantenimiento preventivo en su versión # 2. Ejemplo extraído del libro “Cómo Desarrollar e Implantar un Sistema de Mantenimiento, (segunda edición).

Para la ilustración del ejemplo, solamente se colocará el procedimiento MX-002 de la guía de servicio o rutina preventiva SM-005

Es muy importante indicar que todos los procedimientos que se elaboren deben archivarse en un Banco de Procedimientos”, plastificados una vez que se tenga una versión definitiva. Muchas empresas tienen procedimientos registrados en el computador, esto está bien para cuando tengan que modificarse, pero una vez que estén probados, deben archivarse manual para evitar una generación de papeles cada vez que se vaya a realizar algún trabajo. Esta situación genera costos adicionales que deben eliminarse. Para concluir, los procedimientos no se elaboran sentado en una oficina, posiblemente para una elaboración preliminar está bien, pero éstos deben construirse en campo, con la participación de planificación y ejecución e irse ajustando cada vez que se realice un trabajo, hasta su versión definitiva entre comillas.

Por ultimo, quizás para muchas personas le sea desconocido estas iniciales. Ellas significan «Hazard Analisys Critical Control Points» que corresponde a un metodo o sistema de control para contribuir a la inocuación de los alimentos. Esto es: la producción de alimentos libre de agentes: «biológicos» (bacterias, parasitos, virus, hongos, etc, «químicos» (pecticidas, toxinas, detergentes, etc) y «físicos» (piedras, vidrios, metales, plasticos, etc).

Durante una asesoria en una planta de alimentos y bebidas, al momento de realizar los trabajos de intervención de los activos, y elaborar las rutinas para optimizar la planificación de mantenimiento, además de estar el personal propio de mantenimiento, había un personal del equipo HACCP con la finalidad de que el resultado de la intervención se hiciera con calidad y asepsia total. Eliminando cualquier situación que pudiese contaminar el producto.

En consecuencia, cuando elaboremos nuestras rutinas de mantenimiento sean correctivas o preventivas (pricipalemente para cambios de patrones de producción de alimentos y bebidas), tenemos que entender que es parte del procedimiento, incluir este personal de HACCP en algunos procesos de alimentos.

En el ejemplo anterior no se tomó en cuenta este pesonal, posiblemente se debió a que el personal de mantenimiento está capacitado para realizar el trabajo de manera aséptica.

Brau Clemenza

Consultor de mantenimiento industrial

![]()

Hola soy ingeniero de mantenimiento industrial estoy radicado en buenos aires Argentina trabaje en la industria petrolera y la aviación civil en Venezuela. Estoy a la orden para cualquiera de los proyectos en el área del mantenimiento y la confiabilidad en la Argentina

Gracias amigo por contactarnos. Estaremos pendiente. Que estés bien.

Gracias amigo por su contacto, estaremos pendiente.

Brau Clemenza