El Tiempo es una de las variables más importantes en la vida; pasa lentamente y no se recupera y cuando miramos atrás y vemos lo que dejamos de hacer, posiblemente sea muy tarde, debido a que los resultados de no aprovecharlo óptimamente traerán sus consecuencias. “El Tiempo” es una de las cosas más importante en una planta. Éste lo definimos como: una magnitud física con que se mide la duración o separación de acontecimientos y éste es parte por natura de las personas y los procesos. Cuando asociamos esta afirmación a una planta, independientemente del proceso productivo, podemos concluir que siempre hay algo que hacer. Es casi imposible tener un personal ocioso en una planta; y si esto sucede aunque sea poco, alguien en la línea de mando es responsable por permitirlo. En una planta siempre habrá algo que hacer, bien sea: monitoreando un proceso a través de una sala de control, ejecutando algún trabajo, diseñando, revisando o realizando alguna actividad como parte de un proceso. Una gestión siempre tiene que estar en una búsqueda continua de mejoras para ser cada día más rentable con mínimos impactos negativos, sin embargo, también podemos ver en una planta actividades que no generan ningún tipo de valor. Vemos personal que no optimiza el tiempo, anda de un lado a otro, repitiendo actividades, por ejemplo varios viajes al almacén, a los talleres, al campo, ocasionada en parte por una mala planificación. Desaprovechar el tiempo, invertirlo de manera inadecuada genera iguales resultados negativos. Acá podemos presenciar varios escenarios que suceden en una planta:

- La planta está en una excesiva actividad debido al poco control sobre la operatividad de los equipos o pobre gestión, que trae como resultado estar en una continua emergencia, carrera tras carrera y “El Tiempo” no les alcanza, producto del mal control del Backlog, posiblemente ocasionado por una débil o mala planificación y/o programación, problema de organización, antigüedad de la planta, falta de personal, dificultad con otras funciones de la gestión, etc. que ocasiona un desbalanceo marcado de la carga de trabajo. Muchas más pueden ser las causas, o simplemente, la gente está realizando sus tareas correctamente, pero no hay “El Tiempo” suficiente para atender los trabajos, igualmente por muchas razones.

- La planta o procesos están tan bien operados y mantenidos, que los equipos están funcionando dentro de valores aceptables de operación y mantenimiento, observado posiblemente gente desocupada, principalmente el personal de operaciones o producción y en menos proporción el de mantenimiento. Aquí es donde debemos generar alguna estrategia de mejora continua, aunque posiblemente genere algún rechazo, debido a que la gente lo primero que piensa es: “más tareas con el mismo dinero”

- Una débil supervisión también ocasiona que la gente no esté aprovechando al máximo el tiempo que hay disponible.

- Es una planta nueva y recién inicia sus operaciones, y está en un período de ajustes, hay demasiado dinamismo y vemos gente corriendo de un lado para otro, realizando sus tareas, podemos decir que es obligado el uso de esos tiempos de esa manera, hasta que se logre balancear el proceso.

Muchas cosas pueden estar pasando en una planta cuando no hay control sobre las variables tiempo y gente. En una planta siempre, óigase bien, siempre habrá algo que hacer por su complejidad y dinamismo. Siempre habrá algo que construir en el sentido de los aportes, análisis y revisiones que se hagan para optimizar el proceso de mantenimiento. Un aspecto muy importante que siempre traigo a colación son los protocolos que incluyen los procedimientos de intervención correctivo y preventivo; y de monitoreo de trabajos de mantenimiento. Estos son muchos en una planta y debemos elaborarlos progresivamente, al igual que los análisis causa raíz (ACR), etc. Pienso que debemos optimizar al máximo el tiempo para ir construyendo un banco de protocolos, probarlos, ponerlos en prácticas, y cada día mejorarlos. Solo conozco una manera de alargar la vida útil del equipamiento y es “manteniéndolos y operándolos correctamente”. Recuerde mi máxima que me acompaña siempre como consultor: “No se puede mantener lo que no se conoce y si se conoce hay que saber cómo hacerlo”, y esto sería imposible hacerlo sino hay un personal con mucha mística y comprometido con la gestión en cuanto a sus “Actitudes y Aptitudes”. Sobre los cuales comenté en un artículo de este blog.

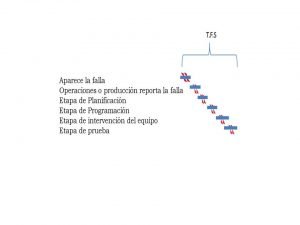

Un aspecto de mucha importancia tiene que ver con los tiempos logísticos para atender un trabajo de mantenimiento. A continuación se ilustra un esquema.

T.F.S significa Tiempo Fuera de Servicio. El símbolo (—) indica el lapso que se toma para atender cada uno de esos tiempos logísticos. Y estos pueden variar de acuerdo a “cuán bien” sean aprovechados, evitando así, que con el desperdicio de estas magnitudes o momentos cualquiera de esas etapas, “El Tiempo” no nos perdone y pase su factura, ocasionando por ejemplo: un aumento en la indisponibilidad del equipo y por consiguiente una baja disponibilidad.

Por otro lado, en cuanto a los lapsos logísticos indicados anteriormente, hay que tener mucho cuidado y no ser tan temerario cuando decimos que un valor de una disponibilidad, ya sea por fallas, por preventivo, operativa o simplemente una global de un equipo o de la planta, “es de tal porcentaje”, o está dentro de unos rangos, si estos tiempos no son “medibles, confiables y acertado”, este último “confiable” es en cuanto a lo completo de la información. En consecuencia, sin esas tres condiciones, no podrán ser insumos para cualquier análisis o investigación que se haga. Indudablemente tendrán resultados incorrectos para cualquier indicador que tenga como parámetro de medición para la optimización de “El Tiempo”. Por consiguiente, estos indicadores tendrán una gran desviación.

Para finalizar, quisiera terminar con otra frase muy común “El Tiempo es Oro”, por lo tanto, aprovéchelo para mejorar sus procesos en una planta, pero siempre cuidándose de que el personal no lo vea como una carga más de trabajo. Piense en algún tipo de incentivos que puedan ayudar a comprometer mas a la gente y hacerla más participativa en todas estas mejoras que se puedan construir. Una estrategia podría ser la conformación de un comité de “Optimización del Tiempo” con un programa adicional de beneficio ¿Por qué no lo piensa?

TE INVITO A VISITAR MI CANAL DE YOUTUBE, DONDE ENCONTRARÁS VIDEOS RELACIONADO CON ESTE MUNDO DEL MANTENIMIENTO.

YouTube: https://lnkd.in/euaAbMqc

TE INVITO A MI CURSO «ESTRATEGIAS PARA OPTMIZAR UNA GERENCIA DE MANTENIMIENTO. PLATAFORMA PREDYC

Predyc – Capacitación Industrial

Brau Clemenza

Brau Clemenza

![]()

Exelente información, el tiempo se optimiza con una buena planificación dónde está debe ser dinámica sujeta a cambios.