¿Cuántos Tipos de mantenimiento industrial?

Mucho se ha comentado durante largo tiempo sobre los diferentes tipos de mantenimiento. Existen algunos que para delimitar su frontera se hace muy difícil su definición. Se habla de mantenimiento correctivo, preventivo, predictivo, proactivo, restaurativo, progresivo, curativo, persuasivo, alternativo, overhaul. A veces estas definiciones complican la toma de decisiones al no comprender hasta donde llega uno u otro.

¿Qué tipos de mantenimiento industrial?

El Mantenimiento Productivo Total o Total Productive Maintenance, filosofía de trabajo de mantenimiento japonesa define los siguientes tipos de mantenimiento, y son los que a mi opinión deben prevalecer en una planta: Correctivo (Breakdown), Preventivo (Preventive), Predictivo (Predictive), y el de Prevención (Maintenance Free Design).

El Mantenimiento Correctivo fue el punto de partida en la intervención del equipamiento. En los años cincuenta era el único mantenimiento que se aplicaba. Después de los años cincuenta hasta los sesenta apareció un nuevo concepto, el Mantenimiento Preventivo, el cual consistía en elaborar para toda la vida útil del equipamiento los trabajos periódicos que debían realizarse, y donde lo determinante era “La Frecuencia”.

Posteriormente, después de los años 70 hasta hoy, un nuevo esquema de trabajo de mantenimiento llega a la escena industrial, éste se conoce como el Mantenimiento Predictivo. Su importancia radica en el uso de equipos de monitoreo para ir determinado la condición del equipo antes que éste falle o comience a degradarse.

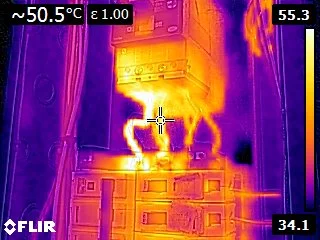

A través de él podemos dejar operando un equipo minimizando la incertidumbre de que va a fallar o no, de acuerdo a ciertos valores establecidos, que son lo que permitirán decidir parar o no un equipo. Dentro de estos análisis encontramos los siguientes análisis de: Vibraciones, Ultrasonido, Tribología, Termografía, Ruidos, Corrosión. El Mantenimiento Predictivo es muy costoso porque requiere de equipos de monitoreo, dispositivos y herramientas sofisticadas que no siempre van a estar al alcance de las empresas. Sin embargo, por otro lado, pueden valerse de empresas asesoras para que realicen una visita o inspección periódica a la planta a un costo manejable.

Ahora bien, es el Mantenimiento Predictivo un tipo de mantenimiento en el propio sentido de la acción. Pregunto: ¿Cuándo hacemos una pruebas o análisis de termografía, vibraciones o ultrasonido, estamos mejorando el desempeño de un activo?

la respuesta es NO,

Solo con estas pruebas estamos identificando la condición de las variables de monitoreo o lecturas, por ejemplo: tan solo cuando sabemos que un rodamiento está dando valores indeseables o se está acercando al umbral de la falla procedemos a través de un mantenimiento correctivo a reparar el activo cambiando los rodamientos, evitando que falle en un escenario no deseado de una corrida de producción, y lo hacemos antes que esto ocurra.

En consecuencia, lo que si es preventivo es la ruta de inspección con frecuencia de monitoreo del activo o activos. Por ejemplo; una vez al mes se realiza unas pruebas de termografía para los equipos que estén sujeto a esta actividad. Para verlo de una manera sencilla: Imaginemos el cuerpo humano, Ud. se va a realizar un chequeo para saber cómo están sus variables de vida y procede a sacarse la sangre para determinar cómo está la hemoglobina, urea, creatinina, triglicéridos, colesterol etc., Ud. con solo tener los resultados está curado si hay alguna desviación, Pues NO, debe hacer un plan de mantenimiento preventivo para mejorar su salud, por ejemplo: tomarse todos los días su pastilla para la tensión, porque durante el chequeo predictivo salió con un valor de tensión alto, o también establecer una rutina de caminata diaria de media hora todos los días durante cinco días a la semana, para contribuir a mejorar su tensión. Hay sus excepciones como ocurre con el Balanceo Dinámico o Alineación Láser que mientras de hace el monitoreo se interviene el activo. Pero en este caso es un correctivo. Mi opinión es que el mantenimiento predictivo no es un mantenimiento en el propio sentido de la palabra sino unas actividades predictivas.

Importancia de tener claro los tipos de mantenimiento del mercado mundial

Por último, hablaremos del Mantenimiento de Prevención, que consiste en intervenir el equipo a través de una modificación para evitar que este pueda operar sin que estemos interviniéndolo a cada momento (diseño libre). Al principio comentamos sobre El Mantenimiento Productivo Total (T.P.M), éste es un concierto de todos ellos, mas la participación activa de todas las personas involucradas en el proceso productivo. Consiste en aprovechar todo el potencial de cada uno de esos mantenimientos para lograr la máxima efectividad del equipamiento.

Particularmente opino que las empresas deben aplicar según sus posibilidades dos o una combinación de cualquiera de ellos. Cuando usar uno u otro, depende de muchas variables:

- Costos

- Tiempo

- Dinero

- Criticidad

- Oportunidad

- Frecuencia

- Permeabilidad

- Final de corrida de producción

- Instrucciones de fabricantes

- Condiciones ambientales

Por comentar las mas resaltantes, el momento mas adecuado debe ser fijado a través de políticas de intervenciones definidas por la gerencia, de acuerdo a lo mencionado anteriormente. Se puede dar el caso de que sea oportuno un mantenimiento correctivo y que un mantenimiento preventivo puede llegar a ser contraproducente, o un mantenimiento predictivo como también se le suele llamar análisis de condición de un equipo, puede resultar excesivamente costoso.

En conclusión, lo mas importante es que se lleven a cabo todos los trabajos que se requieran de acuerdo con las necesidades particulares de cada activo y limitaciones de las empresas, y no perder tiempo en una taxonomía que nos confunde y ocasiona que no sepamos cuál es la frontera entre uno y otro y centrase en mantener operativo el mayor tiempo posible el equipamiento con seguridad y a un costo mínimo, mínimo desperdicio, mínimas interrupciones y rápidas intervenciones.

![]()